Elektronica assemblagemachine: flexibele automatisering met uiterste precisie

Uitdaging

Voor een wereldmarktleider in elektronica-ontwikkeling werkten we de automatisering uit voor een complete assembly van PCB’s met light emitting componenten. De uitdaging voor deze assemblagemachine zat in de grote productvariatie/mix in combinatie met een erg accurate positionering.

Bijkomende eisen voor de assemblagemachine

- een lagere cyclustijd,

- minder operatorhandelingen,

- en doorgedreven interne kwaliteitscontroles.

De nieuwe machine moest het volgende assemblageproces volledig geautomatiseerd kunnen uitvoeren:

- Solderen op een PCB.

- Een TIM dispensen op een backplate.

- Beide componenten tegen elkaar schroeven.

- De assembly aanbieden voor testing, en ten slotte lasermarken.

De eerste grote uitdaging was de grote variabiliteit. Twee productfamilies én binnen elke familie verschillende varianten. Dat betekent verschillende

- light emitting componenten,

- PCB’s,

- backplates,

- en te solderen punten.

De tweede grote uitdaging: de producttoleranties. De positienauwkeurigheid om bijvoorbeeld te solderen, is extreem belangrijk. En dat in combinatie met de grote productvariatie.

Oplossing

We begonnen met alle variabelen in kaart te brengen. Om dan product per product een kaliber te ontwerpen en maken. Die precisiefreesdelen op maat, maken we in eigen huis. Dat was ook een van de redenen waarom dit bedrijf voor ons koos: door die precisie-onderdelen zelf te frezen, houden we grip op de kwaliteit.

Dit kaliber garandeert dat de positionering van de verschillende onderdelen tot op de submillimeter correct gebeurt. Er is dus een dubbele mechanische borging:

- het product op de kaliber,

- en de kaliber op de machine.

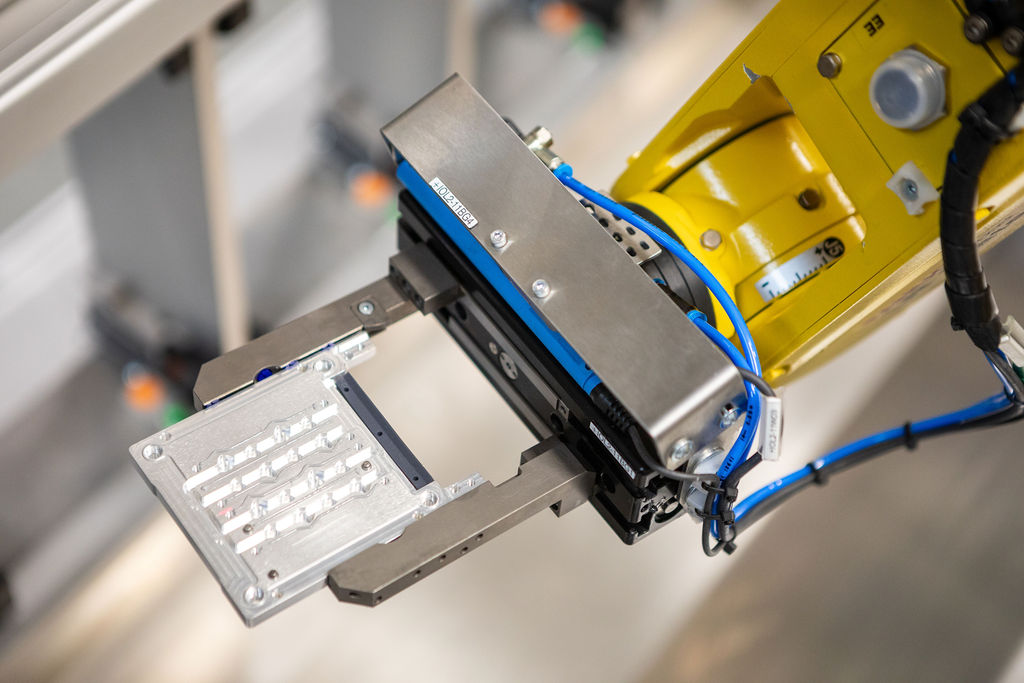

De uiterste precisie waarmee de twee robotarmen werken, doet de rest. Die twee armen fungeren als de spelverdelers van de assemblagemachine. Zij leiden de assembly van station tot station.

In die kalibers bouwden we ook RFID-tags in. RFID staat voor Radio-frequency identification, een technologie om met radiogolven vanop afstand informatie op te slaan en af te lezen. Zo kan de assemblagemachine

- het kaliber identificeren,

- weet hij welke componenten worden aangeboden,

- en laadt hij de juiste door ons geprogrammeerde assembleer-sequentie in.

Dat identificeren, gebeurt draadloos en automatisch. Een eerste keer al wanneer de robotarm de onderdelen komt ophalen. Dan passeert de tag namelijk langs een RFID-laser.

De eerste stop is het soldeerstation. Daar soldeert een pen het printed circuit board. Terwijl de soldeerunit zijn werk doet, brengt de robotarm de backplate naar het dispensing station. Die brengt een thermal interface material aan op het plaatje.

Tijd voor een tussentijdse controle. Beide subassemblies gaan richting een camerasysteem dat controleert of de vloeistof gelijkmatig is aangebracht. En of het solderen voldoet aan de kwaliteitseisen.

Dan brengt de robotarm beide componenten naar het wentelstation. De arm legt ze af in een ander kaliber en ze worden omgedraaid voor het schroefstation. Aan de hand van de RFID-tag van dat kaliber weet dat station waar de assemblagepunten zich bevinden.

De laatste stop is het teststation. Daar krijgt de assembly ook een lasermarkering: een serie-nummer en het bedrijfslogo.

Testen en valideren

We integreerden verschillende testings en validaties in deze assemblagemachine. Zo wordt de assembly tijdens de laatste stap aangeboden aan een teststation. Maar ook in de lijn zelf bouwden we verschillende checks in: een visiesysteem, de circuits die nog een keer getest worden, het soldeerproces dat de operator live kan volgen…

RFID houdt ook stap per stap bij waar de component zich in het assemblageproces bevindt. Nu is het aangeboden aan dat station. Nu is het gesoldeerd. De eerste testing is succesvol. Als een bepaalde assembly dan toch afgekeurd wordt, kan de operator achterhalen waar in het proces de fout zit. En wat er precies is misgelopen.

Solderen

Bij deze technologie zit de soldeerdraad vlak bij de kop. Die rolt dus bijna vanzelf af. In hun vorige machine zat de rol verder van de soldeerpen, wat leidde tot blokkades.

Resultaat

Een assemblagemachine die automatiseert wat eigenlijk bijna niet te automatiseren valt: een product met enorm veel variabelen, in combinatie met een precisie tot op submillimeter-niveau.

Door met kalibers en RFID te werken, kan het bedrijf ook nieuwe producten of varianten introduceren op deze lijn. Dan designen en maken we een nieuw kaliber en programmeren we een nieuwe assemblage-sequentie.

Deze installatie is een grote stap vooruit waarmee ze én hun kennis borgen én hun learnings van hun vorige machine integreren.

- Twee productfamilies in plaats van één, dus flexibeler.

- Minder manuele handelingen, dus minder kwaliteitsproblemen.

- Betere soldeertechniek, dus hogere kwaliteit en minder stilstanden.