Automotive

Uitdaging

Continental Mechelen produceert zowel ABS systeemcomponenten voor zusterbedrijven alsook volledig afgewerkte ABS-remsystemen voor personenwagens die rechtstreeks aan de automobielsector geleverd worden. De plant in Mechelen heeft zich steeds sterk gefocust op het ontwikkelen en bouwen van ventielen en sensoren en is daardoor hét competence center op gebied van productie van ventielen. Met doorgedreven automatisering produceert Continental Mechelen jaarlijks meer dan 25 miljoen sensoren.

Omwille van een volumeverhoging was er nood aan een nieuwe productielijn voor de ABS wielsensoren.

- Een volledige productielijn bouwen die voldoende flexibel is om de verschillende types sensoren te kunnen produceren.

- Geschikt voor bestaande als nieuwe types

- De takttijd voor het maken van één sensor mag max. 3sec zijn.

Oplossing

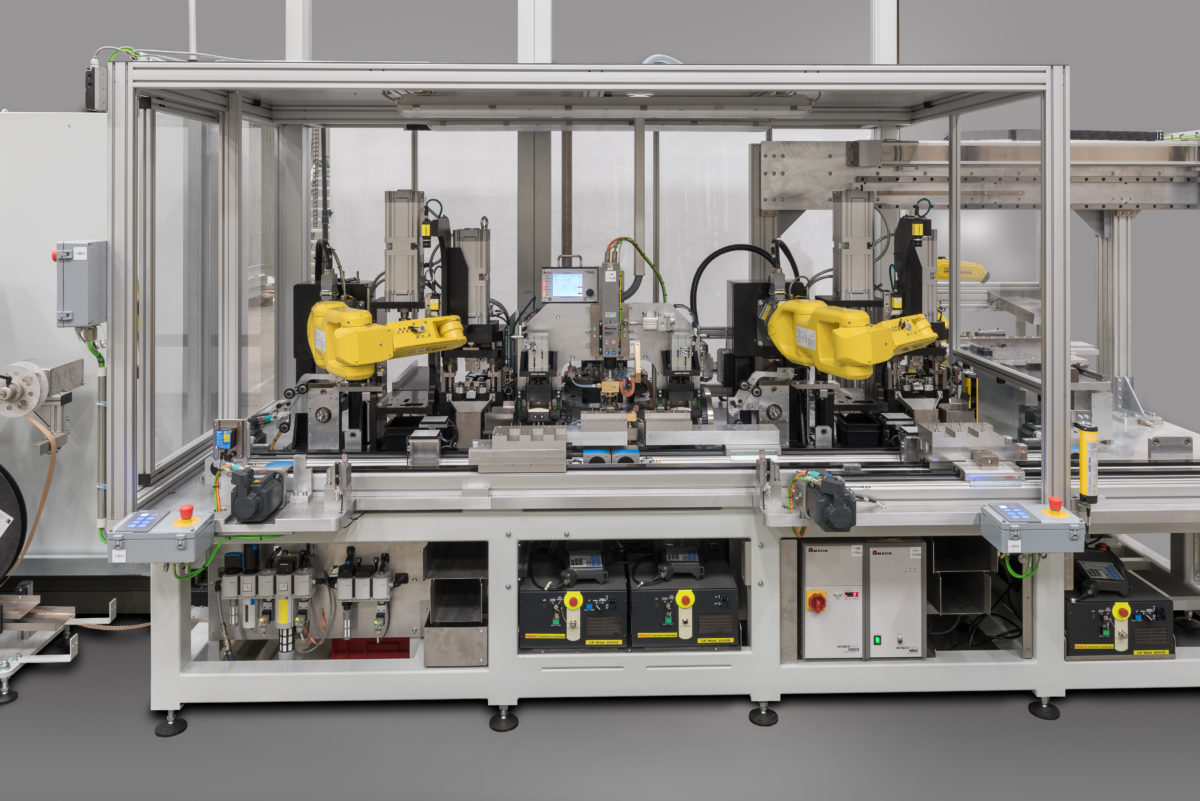

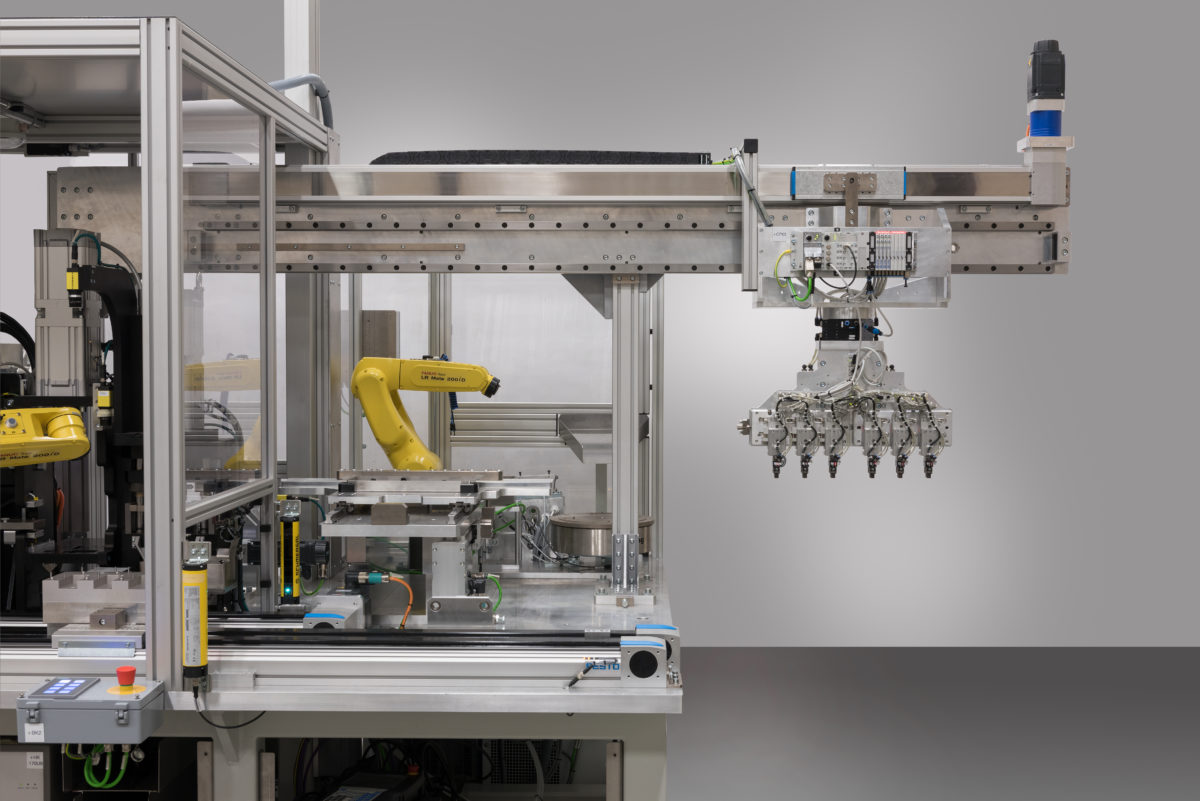

VINTIV heeft een productielijn gerealiseerd bestaande uit 3 delen :

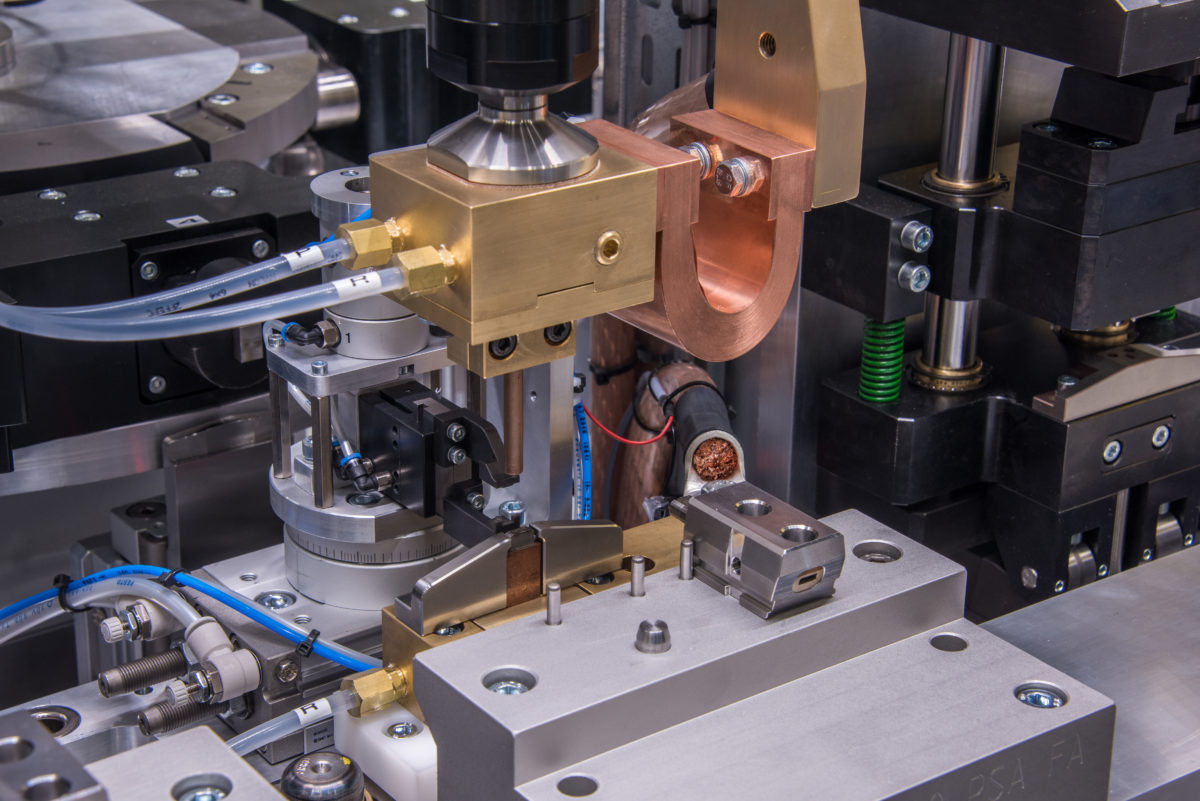

- Ontwerp en bouw van de montagemachine

- Integratie van de spuitgietmachine

- Ontwerp en bouw van de testmachine

Om aan de vraag van een flexibele machine te kunnen voldoen, heeft VINTIV gebruik gemaakt van 6-assige robots voor de manipulaties tussen de verschillende bewerkingen. Er worden 6 robots per productielijn gebruikt.

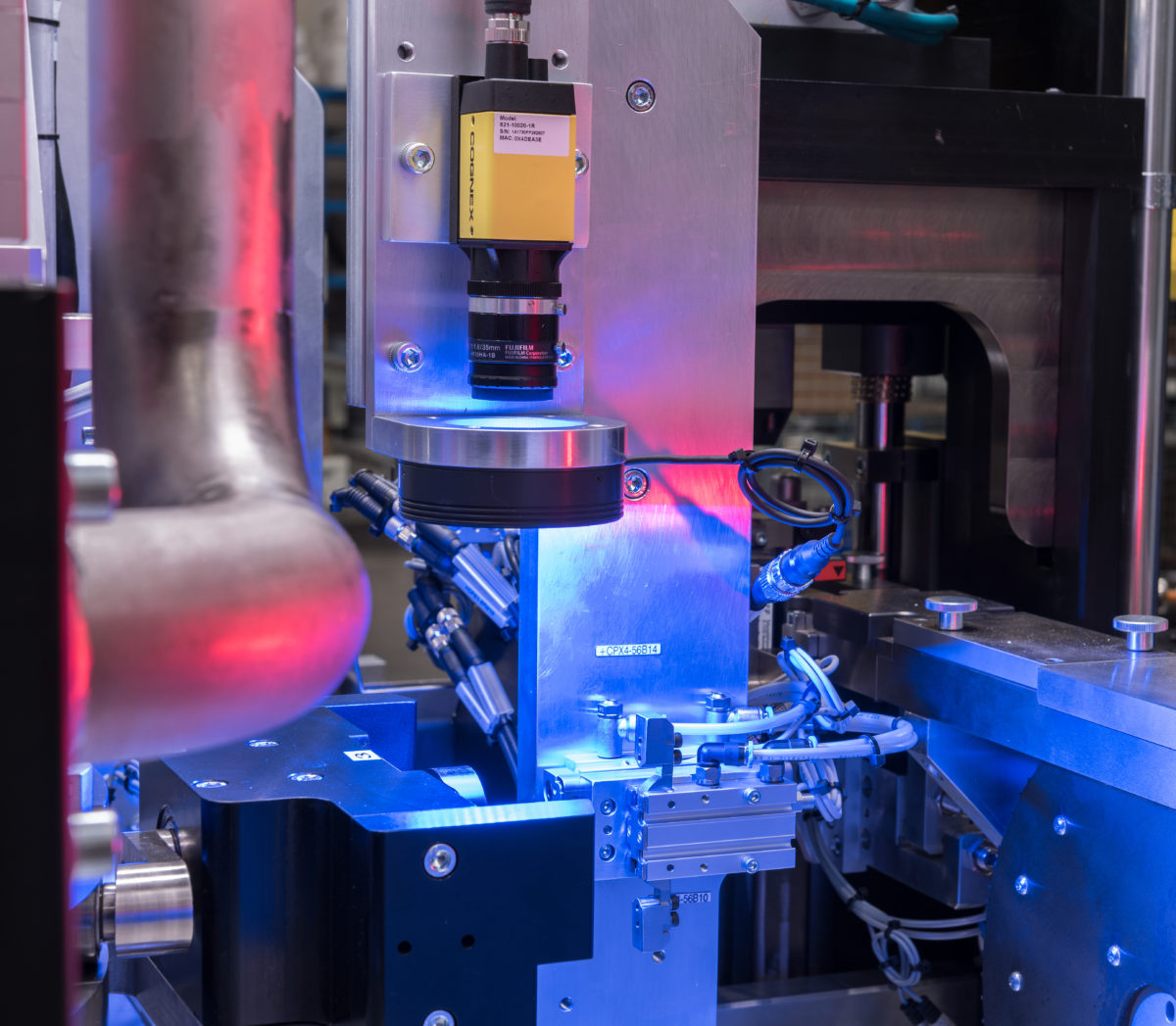

Het samengestelde product ondergaat ook een 100% kwaliteitscontrole (camera inspectie) alvorens aan de volgende machine toegevoerd te worden.

Hieronder verstaan we een dimensionele controle (de functionele afmetingen worden gecontroleerd) en een functionele controle (simulatie van de sensor in de wagen en doorgedreven functietest).

Resultaat

Naast een verhoging van de productiecapaciteit werd dankzij deze machine een grotere flexibiliteit bereikt, alsook een 100% kwaliteitscontrole.